アスファルト合材工場でのリサイクルの先駆者

1970年代、2度にわたる「オイルショック」により、日本経済は大混乱に陥りました。資源を浪費していた高度成長期は終わりを告げ、省資源、省エネルギーの時代へと様相は一変しました。

省資源やリサイクルが急務となる中、NIPPOは国からの研究補助金を得て、アスファルト舗装の再生利用技術の研究開発に着手。いち早くリサイクルプラントを開発し、実用化しました。

現在、日本では、古くなったアスファルト舗装を100%近く再生して、再利用しています。NIPPOは、リサイクルプラントのさらなる開発・改良を続け、全国に150以上あるアスファルト合材工場でリサイクルを行っています。まさに限りある資源の有効利用と地球環境を意識した道づくりは、NIPPOの「真髄」ともいうべきものです。

省資源やリサイクルが急務となる中、NIPPOは国からの研究補助金を得て、アスファルト舗装の再生利用技術の研究開発に着手。いち早くリサイクルプラントを開発し、実用化しました。

現在、日本では、古くなったアスファルト舗装を100%近く再生して、再利用しています。NIPPOは、リサイクルプラントのさらなる開発・改良を続け、全国に150以上あるアスファルト合材工場でリサイクルを行っています。まさに限りある資源の有効利用と地球環境を意識した道づくりは、NIPPOの「真髄」ともいうべきものです。

石油ショックによって輸入される石油が激減。ガソリン不足やトイレットペーパーの買い占めなどが大きな社会問題に (毎日新聞社提供)

もっと読む▼

●オイルショック当時、アスファルト合材のリサイクルには、新たな配合設計法の確立と機械装置の開発といった材料・機械の両面からのアプローチが必要とされました。

●機械装置を開発する上での課題は、アスファルト舗装廃材を加熱再生する段階で、アスファルトが過熱によって燃焼したり、劣化することなく、いかに効率よく経済的に製造できるかを、限られた時間内に解決することにありました。

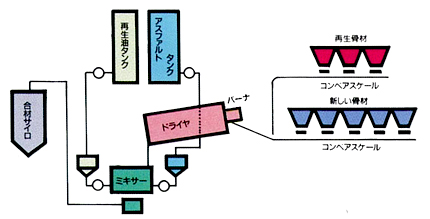

●これらの難問に対して、機械装置の試作と改造、製造された再生合材の品質チェックを繰り返し、DM(ドラムミキサ)方式のリサイクルプラントを完成させました。

●この方式のポイントは、再生骨材の熱劣化を防ぐために、ドライヤのバーナ側から温度の低い材料を投入する「並流式ドライヤ」を用いたことです。

●世界的に環境への意識が高まる中で、NIPPOの開発したリサイクル技術は国内に広く普及しました。NIPPOの技術力が道路舗装業界の底上げにつながった多数の実績の1つです。

●その後もリサイクル技術に関する技術開発が進められました。再生骨材の比率アップや、加熱温度の低減などを実現するさまざまなタイプのプラントが創出されています。

●機械装置を開発する上での課題は、アスファルト舗装廃材を加熱再生する段階で、アスファルトが過熱によって燃焼したり、劣化することなく、いかに効率よく経済的に製造できるかを、限られた時間内に解決することにありました。

●これらの難問に対して、機械装置の試作と改造、製造された再生合材の品質チェックを繰り返し、DM(ドラムミキサ)方式のリサイクルプラントを完成させました。

●この方式のポイントは、再生骨材の熱劣化を防ぐために、ドライヤのバーナ側から温度の低い材料を投入する「並流式ドライヤ」を用いたことです。

●世界的に環境への意識が高まる中で、NIPPOの開発したリサイクル技術は国内に広く普及しました。NIPPOの技術力が道路舗装業界の底上げにつながった多数の実績の1つです。

●その後もリサイクル技術に関する技術開発が進められました。再生骨材の比率アップや、加熱温度の低減などを実現するさまざまなタイプのプラントが創出されています。

もっと読む▼

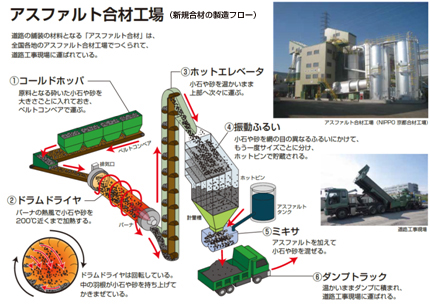

NIPPOは、アスファルト合材工場でアスファルト合材を製造するにあたって、限りある資源である骨材(砕石、砂)や、原油から精製されるアスファルトの再生利用を行ってきました。また、省エネや廃棄物の活用など、さまざまな社会のニーズを取り込みながら、さらなるアスファルトプラントの開発・改良を進めています。

新規・再生骨材を同時に加熱

二重構造のドラムドライヤが特徴です。外側のドラムで新規骨材を、内側のドラムで再生骨材を加熱する方式です。ダブルドライヤプラントが普及するまでの間、全国の多くのプラントで活躍しました。

二重ドラムプラント

二重構造のドラムドライヤが特徴です。外側のドラムで新規骨材を、内側のドラムで再生骨材を加熱する方式です。ダブルドライヤプラントが普及するまでの間、全国の多くのプラントで活躍しました。

量を調整しながら製造可能

新規骨材用と再生骨材用の2本のドライヤで構成されます。 再生骨材の添加率が容易に調整でき、メンテナンスも容易なため、現在の主流の製造方式となっています。

ダブルドライヤプラント

新規骨材用と再生骨材用の2本のドライヤで構成されます。 再生骨材の添加率が容易に調整でき、メンテナンスも容易なため、現在の主流の製造方式となっています。

新規と再生を半分ずつ加熱

1本のドライヤの半分が新規骨材、もう半分が再生骨材の加熱用として分かれているのが特徴です。コンパクトなため、敷地が狭隘な場所等で使用されました。

ECOBARD

1本のドライヤの半分が新規骨材、もう半分が再生骨材の加熱用として分かれているのが特徴です。コンパクトなため、敷地が狭隘な場所等で使用されました。